- Portfolio

-

Medien

- Medien

- Softeq-News

- Blog

- Häufig gestellte Fragen

- Entwicklung von IoT-Lösungen

- Digitale Transformation

- Entwicklung von Embedded Lösungen

- Hardwaredesign

- Venture Studio

- Kontakt

- ADAS-Lösung für Elektrofahrzeuge

- Mobile App, Web und Firmware für ein intelligentes Babybett

- PCB-Designverifizierung für ein automobiles Radarsensorsystem

- Gerätemanagement-Suite für smarte Thermostate und Raumluftqualität-Sensoren von Daikin

Smart Manufacturing: so treiben digitale Zwillinge die Produktion voran

Entwicklungsfehler können sehr teuer sein. Die Kosten, um einen Fehler zu korrigieren, steigen mit jedem Produktionsschritt um das Zehnfache – so lehrt es uns jedenfalls die 10er-Regel der Fehlerkosten. Selbst wenn ein Entwurf perfekt zu sein scheint, kann es passieren, dass das Modell nicht funktioniert. Noch schlimmer ist es natürlich, wenn der Fehler bis zum Produktionsende unentdeckt bleibt.

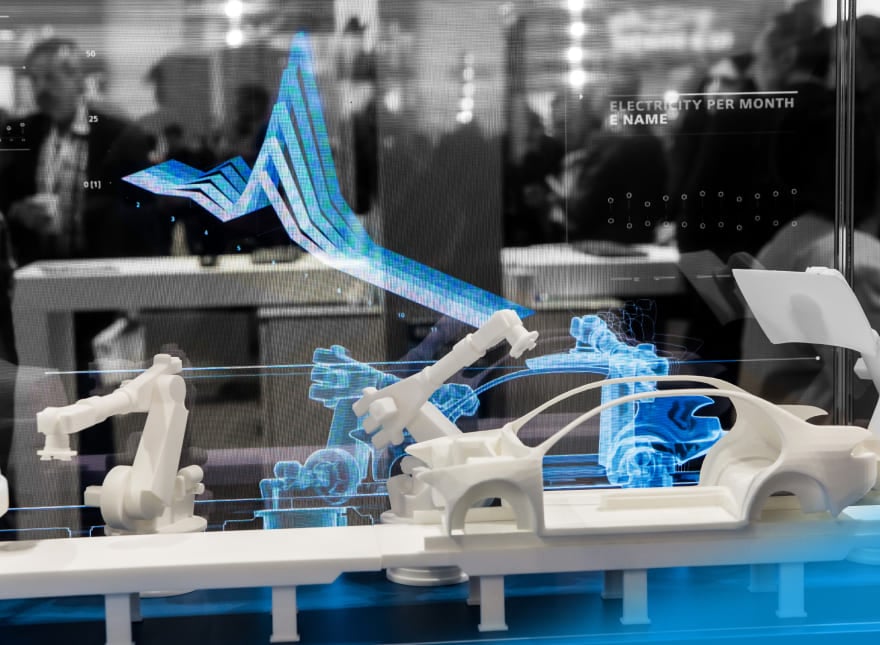

Die Lösung? Smart Manufacturing in Form von digitalen Zwillingen. Digitale Zwillinge sind virtuelle Doppelgänger eines physischen oder realen Objekts. Mit ihnen können verschiedene Entwürfe in einer risikofreien Umgebung getestet werden. Fehler, und damit teure Nachbesserungen, können so in den verschiedenen Phasen der Produktentwicklung vermieden werden.

Bereits 2017 erklärte der Gartner Report die digitalen Zwillinge zu einem der wichtigsten technologischen Trends unserer Zeit. Marktanalysten unterstreichen diese Sicht: Sie erwarten Umsätze im hohen zweistelligen Milliardenbereich.

In diesem Artikel stellen wir Beispiele der Industrie 4.0 vor. Wie setzen Firmen digitale Zwillinge in der Produktion ein und welche Möglichkeiten für eine zunehmend nachhaltige Produktentwicklung gibt es?

Inhaltsverzeichnis

- Smart Manufacturing mit digitalen Zwillingen

- Beispiel 1: Planung. Entwicklungsfehler vermeiden

- Beispiel 2: Planung. Den Golden Batch entdecken

- Beispiel 3: Planung. Die Fabrik der Zukunft gestalten

- Beispiel 4: Fertigung. Den Fertigungsprozess planen

- Beispiel 5: Postproduktion. Vorausschauende Wartung ermöglichen

- Beispiel 6: Postproduktion. EaaS-Modelle anbieten

- Beispiel 7: Postproduktion. Kundenschulungen anbieten

- Abschließend

Smart Manufacturing mit digitalen Zwillingen

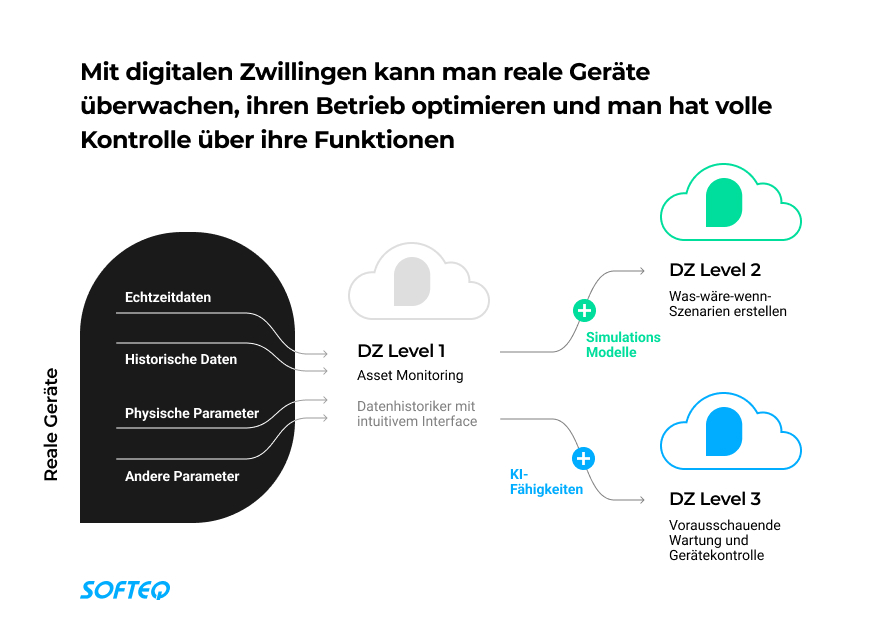

Wie digitale Zwillinge genau funktionieren, haben wir bereits ausführlich in einem früheren Artikel besprochen. Kurz zusammengefasst können digitale Zwillinge auf drei verschiedenen Ebenen eingesetzt werden. Diese Ebenen unterscheiden sich in ihrer Komplexität. Auf dem Basislevel können digitale Zwillinge Daten über reale Objekte für die zukünftige Nutzung sammeln. Auf einem mittleren Level simulieren sie Was-wäre-wenn-Szenarien. Und auf dem fortgeschrittenen Level erkennen digitale Zwillinge Unregelmäßigkeiten, so dass sie Korrekturen vorschlagen oder einleiten können.

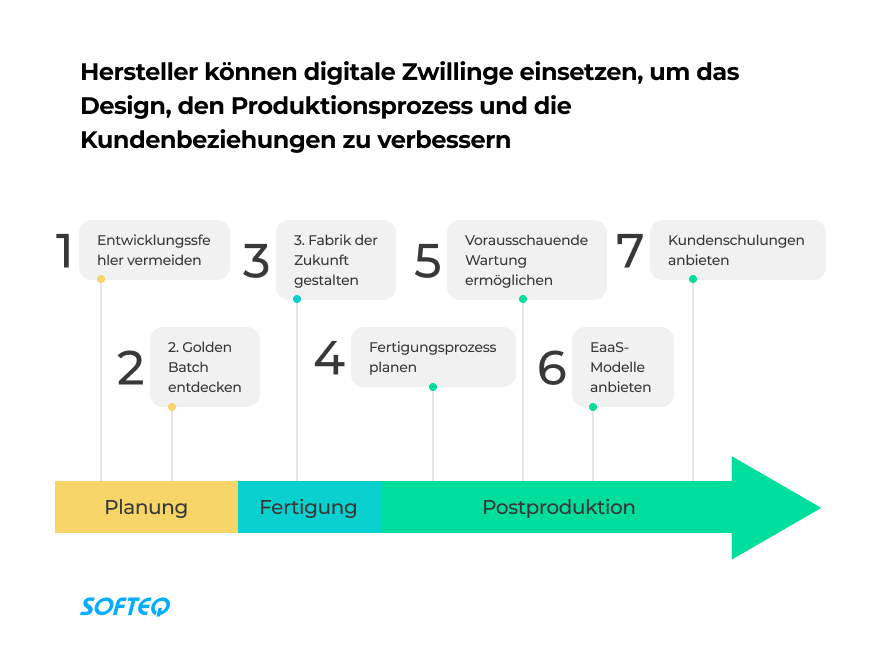

Die Einsatzmöglichkeiten des digitalen Zwillings umfassen alle Phasen der Produktentwicklung:

- Planung. Unternehmen können digitale Zwillinge nutzen, um verschiedene Designs und das Verhalten von einzelnen Komponenten zu testen.

- Fertigung. Digitale Zwillinge helfen Produzenten, einen idealen Produktionsablauf zu bestimmen und den Fertigungsprozess zu planen.

- Postproduktion. Unternehmen können ihren Kunden vorausschauende Wartung oder Geräteschulungen anbieten und sie sogar mit voreingestellten Ersatzteilen versorgen. Sie können außerdem Product-as-a-Service-Geschäftsmodelle anbieten.

Sehen wir uns sieben Smart Manufacturing-Beispiele an, die zeigen, wie digitale Zwillinge aktuell in der Industrie eingesetzt werden.

Beispiel 1: Planung. Entwicklungsfehler vermeiden

Bei der Produktentwicklung durchläuft ein physischer Prototyp für gewöhnlich die folgenden Schritte: bauen, testen, neu bauen, neu testen. Der Prototyp wird in einem Labor getestet und Designfehler, die eine Überarbeitung erfordern, werden aufgedeckt. Dieser Prozess wird wiederholt, bis ein optimales Produkt vorliegt. Allerdings ist diese Herangehensweise relativ teuer und der Entwicklungszeitraum wird unnötig in die Länge gezogen.

Mit einem digitalen Zwilling werden solche aufwändigen Zyklen vermieden, weil Firmen ihr Produktdesign in einer virtuellen Umgebung testen können. Dies führt viel schneller zu einem perfekten Entwurf.

Beispiel aus der Praxis: Ein digitaler Zwilling halbiert den Zeitaufwand

Tronrud Engineering ist ein Maschinenhersteller aus Norwegen. Die Firma wollte eine neue Maschine für Verpackungen bauen, die doppelt so schnell arbeitet wie das aktuelle Modell. Um das zu erreichen, musste Tronrud Engineering von einem pneumatischen auf einen vollständig elektrischen Betrieb umstellen. Auch das Design musste dafür grundlegend geändert werden.

Das Unternehmen beschloss, einen digitalen Zwilling zu erstellen und die neue Maschine in einer virtuellen Umgebung zu entwerfen und zu testen. Es war ein voller Erfolg: Die Designer, Entwickler und Programmierer konnten gleichzeitig an dem Projekt arbeiten und der Zeitaufwand für Entwurf, Programmierung und Montage wurde um die Hälfte reduziert.

Die Vorteile

- Kürzere Time-to-Market durch weniger Designfehler

- Teure nachträgliche Überarbeitungen werden vermieden

- Testen, ohne Schäden zu verursachen wird möglich

- Schnellere Entwicklung von Innovationen

Beispiel 2: Planung. Den Golden Batch entdecken

Es ist nicht einfach, eine Produktionsserie zu planen, die sich als Vorlage für alle anderen Serien eignet. Faktoren wie Materialien, Ausrüstung, Arbeitskräfte, Platz und Kosten wirken sich schließlich alle auf das Outcome aus. Um den sogenannten Golden Batch, also die optimale Charge, zu ermitteln, müssen Unternehmen daher genau verfolgen, wie sich die verschiedenen Faktoren gegenseitig beeinflussen.

Ein digitaler Zwilling eignet sich dafür hervorragend. Unternehmen können so lange verschiedene Parameter simulieren, bis sie die perfekte Kombination gefunden haben. Auf diese Weise werden Qualitätsprobleme und Ausschussware vermieden.

Beispiel aus der Praxis: Digitale Zwillinge reduzieren den Ausschuss in der Pharmaindustrie

Ein bekanntes Pharmaunternehmen war auf der Suche nach dem Golden Batch bei der Produktion von neuen Medikamenten. Bisher richteten sie die Maschinen manuell ein, was dazu führte, dass bei jedem Durchgang mehr als 10.000 Tabletten aussortiert wurden. Außerdem entstanden Kosten für die Entsorgung dieser Tabletten.

Dann setzte das Unternehmen einen digitalen Zwilling ein, um die perfekte Einstellung für seine Maschinen zu ermitteln. Mithilfe von Simulationen konnte das richtige Gewicht, die richtige Dicke und der richtige Härtegrad der Tabletten erreicht werden. Das Unternehmen konnte dadurch den Ausschuss reduzieren und 900.000 Dollar einsparen. Außerdem verringerte sich die Zeit, die der Betreiber zum Einrichten der Maschinen benötigte um 67 Prozent.

Die Vorteile

- Qualitätsprobleme können vermieden werden

- Weniger Tabletten müssen entsorgt werden

- Die Maschinen können schneller eingerichtet werden

Beispiel 3: Planung. Die Fabrik der Zukunft gestalten

Die Autoindustrie verwendet schon länger digitale Technologien, um Abbilder ihrer Fahrzeuge zu erstellen. So hat BMW vor kurzem mithilfe eines digitalen Zwillings ein Cockpit mit einer gewichtsarmen Tragstruktur aus Metall und Kunststoff entworfen. Konventionelle Prüfmethoden und Simulationen hätten diesen innovativen Mix nur sehr schwer entdeckt.

Auf Dauer funktioniert Produktoptimierung aber nur dann, wenn die Werke, in denen die Produkte hergestellt werden, ebenfalls optimiert werden. Auch dafür sind digitale Zwillinge eine sehr geeignete Lösung. Sie ermöglichen es, Fabriken passgenau zu planen und umzugestalten, wenn es die Prozesse oder Produkte erfordern.

Beispiel aus der Praxis: Fabrikplanung 4.0 bei BMW

Bis Anfang 2023 möchte die BMW Group für jedes ihrer Fahrzeugwerke einen digitalen Zwilling erstellen. Mobile 3D-Laserscanner werden benutzt, um sämtliche Gebäudestrukturen, Anlagen und Außenbereiche zu erfassen. Wenn ein Werk nun umgebaut oder das komplette Fabriklayout angepasst wird, kann der digitale Zwilling sofort an die veränderten realen Umstände angepasst werden.

Für die Produktionsplanung hat dieser umfangreiche Einsatz der digitalen Zwillinge viele Vorteile. Indem die virtuellen Produkte frühzeitig in die virtuelle Fabrik integriert werden können, werden der Planungsaufwand und die Kosten reduziert. Außerdem können Best-Practice-Vergleiche durchgeführt werden.

Die Vorteile

- Effizientere Gestaltung der Autoproduktion

- Umfangreiche Neugestaltungen in bestehenden Strukturen können präzise und flexibel umgesetzt werden

- Erhebliche CO2-Einsparungen

Beispiel 4: Fertigung. Den Fertigungsprozess planen

Eine Fertigungsplanung umfasst viel mehr als nur die Eingabe von Daten in ein System. Es gibt immerhin eine Vielzahl von Faktoren, die sich auf den Plan auswirken, zum Beispiel verspätete Materiallieferungen, Maschinenausfälle oder Lieferanten, die ihre Prioritäten ändern.

Manche Unternehmen verlassen sich bei der Planung auf ihr ERP-System sowie Excel-Tabellen. Die Bearbeitung von Daten in Excel ist aber ein mühsamer manueller Prozess, und der Export ist oft frustrierend. Im Gegensatz zu diesen herkömmlichen Planungsmethoden ist der digitale Zwilling ein System, das ständig aktualisiert wird.

Beispiel aus der Praxis: Effizientere Fertigung dank Smart Production

Lagor produziert Ferritkerne für Leistungstransformatoren. Während der Fertigung liegen die Materialien auf Stahlpaletten, die mit Rollen- oder Shuttle-Förderern zwischen den verschiedenen Stationen bewegt werden. Die Paletten werden nie aus der Fertigungslinie entfernt. Auch nicht, wenn sie leer sind.

Ursprünglich wurden die Fertigungslinien manuell geplant, aber bei den Paletten kam es immer wieder zu Störungen. Wenn dies passierte, musste das Unternehmen die Kerne mit einem Kran entfernen (ein Kern kann bis zu 8.000 Kilo wiegen) und die gesamte Linie neu planen. Als die Produktion der Firma irgendwann ausgeweitet werden sollte, war es höchste Zeit für eine Veränderung: Smart Production musste her.

Lagor erstellte einen digitalen Zwilling und modellierte damit verschiedene Kerntypen, Fertigungszyklen und Fertigungspläne. Unnötige Bewegungen, die in der Vergangenheit zu Problemen führten, konnten so vermieden werden. Indem Lagor in eine Fabrik der Zukunft investierte, wurde die Fertigung viel effizienter.

Die Vorteile

- Effizientere Nutzung des Werks und der Geräte

- Kürzere Lieferzeiten

Beispiel 5: Postproduktion. Vorausschauende Wartung ermöglichen

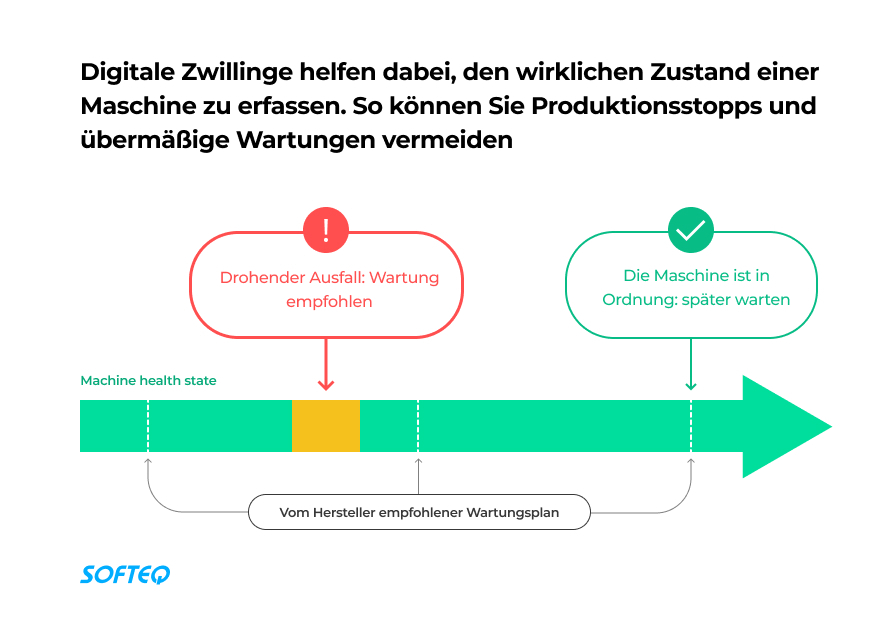

In 30 Prozent der Fälle warten Unternehmen ihre Ausrüstung zu oft und verschwenden so unnötig Geld. Die Hersteller geben zwar vor, in welchen Abständen ihre Maschinen gewartet werden müssen, aber Maschinen, die unter unterschiedlichen Bedingungen arbeiten, benötigen unterschiedliche Wartungspläne. Ein Fertigungsplan lässt sich daher nur schwer richtig erstellen. Wenn eine bestimmte Maschine nun häufiger gewartet werden muss und dies unbemerkt bleibt, können Ausfallzeiten und damit Kosten entstehen.

Digitale Zwillinge benutzen Sensoren, um den Betrieb der Maschine ständig zu überwachen und den Zustand des Systems einzuschätzen. Durch KI können digitale Zwillinge vorhersagen, wie sich das System in Zukunft verhalten wird. Unternehmen können diese Erkenntnisse nutzen, um ihre Wartungsaktivitäten zu optimieren. So werden Teile nur dann ausgetauscht, wenn es wirklich nötig ist. Damit können die Kosten gesenkt werden.

Beispiel aus der Praxis: Digitale Zwillinge optimieren die Wartung von Flugmotoren

Rolls-Royce erstellt einen digitalen Zwilling von jedem seiner Flugzeugtriebwerke. So kann verfolgt werden, wie jedes Triebwerk fliegt, was der Betriebszustand ist und wie die Umgebungsbedingungen sind. Mit diesen Daten werden verschiedene Wartungsintervalle simuliert. Bei optimalen Betriebsbedingungen, d. h., wenn das Triebwerk keinen außergewöhnlichen Belastungen ausgesetzt ist, verlängert Rolls-Royce den Zeitraum zwischen den Wartungsarbeiten. Wird ein Flugzeug aber zum Beispiel in Katar eingesetzt, muss es wegen der sandigen Umgebung häufiger gewartet werden.

Dank der digitalen Zwillinge werden nur Teile ausgetauscht, die tatsächlich ausgetauscht werden müssen. Für manche Triebwerke konnte dadurch die Zeit zwischen den Wartungsarbeiten um bis zu 50 Prozent verlängert werden. Außerdem erkennen die digitalen Zwillinge, wenn eines der Triebwerke schneller als üblich gewartet werden muss.

Die Vorteile

- Weniger unnötige Wartungsarbeiten

- Maschinen können länger ohne Wartungsunterbrechungen betrieben werden

- Digitale Zwillinge erkennen, wenn die Maschinen schon vor der geplanten Wartung Reparaturen benötigen

Beispiel 6: Postproduktion. EaaS-Modelle anbieten

Fertigungsunternehmen bevorzugen Equipment-as-a-Serviсe-Geschäftsmodelle (EaaS), bei denen sie nur für die Nutzung der Anlagen und Maschinen zahlen. Die Unternehmen verlagern damit ihre Ausgaben von Kapitalkosten zu Betriebskosten. Dadurch verfügen sie über mehr liquide Mittel für andere Zwecke und haben weniger unerwartete Ausgaben, wie zum Beispiel Reparaturkosten. Wenn die Maschinen nicht gebraucht werden, müssen sie außerdem nicht bezahlt werden.

Die Wartung und andere Aktivitäten, die mit dem Betrieb der Maschine zusammenhängen, übernimmt der Geräteanbieter. Digitale Zwillinge sind eine gute Lösung, denn sie verfolgen den Zustand eines Produktes in Echtzeit und wissen so, wann das Produkt gewartet werden muss. Die Kunden werden durch diesen Vorgang nicht mit Ausfällen konfrontiert.

Beispiel aus der Praxis: Frühe Anzeichen von Ausfällen erkennen

SKF ist ein Hersteller von Lagern und Dichtungen. Statt die Anlagen zu verkaufen, setzt das Unternehmen auf rotative Systeme: Die Kunden zahlen für die Nutzung der Anlagen und bekommen dafür nicht nur die Anlagen, sondern auch die Instandhaltung und Zustandsüberwachung.

Um diesen Service optimal anbieten zu können, setzt SKF digitale Zwillinge ein. Die Technologie bewertet den Zustand der Ausrüstung und registriert frühe Anzeichen von Ausfällen, wie zum Beispiel Temperaturanstiege oder Vibrationsschwankungen. So können die SKF-Entwickler die defekte Anlage austauschen, bevor sie teure Ausfallzeiten verursacht. Es ist ein tolles Beispiel der digitalen Transformation.

Die Vorteile

- Einnahmen werden erhöht und zusätzliche Ausgaben werden vermieden

- Kunden können hohe finanzielle Risiken vermeiden

- Kundenbindung wird verstärkt

- Uptime der Maschinen, also Zeit, in der sie in Betrieb sind, wird sichergestellt

Beispiel 7: Postproduktion. Kundenschulungen anbieten

Bei der Herstellung komplexer Geräte müssen (neue) Mitarbeiter intensiv geschult werden. Dies ist sehr wahrscheinlich mit hohen Kosten verbunden, da die Schulungen in einer realen Umgebung durchgeführt werden müssen. Außerdem kann es zu Ausfallzeiten im Kerngeschäft kommen, denn es dauert länger, bis die (neuen) Geräte einsatzbereit sind. Für Ihre Kunden bringt dies Nachteile mit sich.

Wie genial wäre es nun, wenn die Schulungen schon stattfinden können, bevor die Geräte fertig sind? Mit digitalen Zwillingen ist das möglich, denn sie simulieren die realen Maschinen. Außerdem können digitale Zwillinge Notfallszenarien nachstellen. Mit den echten Anlagen ist das nicht möglich.

Beispiel aus der Praxis: Ein virtuelles Schiff für die Kundenschulung

ThyssenKrupp Marine Systems stellt Schiffe und U-Boote her. Um die Kundenschulung zu optimieren, hat die Firma ein virtuelles Schiff gebaut, das dem Original vollständig entspricht. Die Besatzungen verbessern ihr räumliches Wissen an Bord, indem sie das Schiff in alltäglichen Situationen bedienen. Auch Notfälle, wie der Ausfall des Automatisierungssystems, können geprobt werden. Die Teams lernen hierdurch, mit stressigen Situationen oder Zeitdruck umzugehen.

Dank des digitalen Zwillings kann das Training bereits starten, obwohl das reale Schiff noch in der Produktion oder auf See ist.

Die Vorteile

- Mitarbeiter können geschult werden, auch wenn die echte Ausrüstung (noch) nicht verfügbar ist

- Ausfallzeiten und die damit verbundenen Kosten werden vermieden

- Notfälle können simuliert werden

Abschließend

Für Unternehmen bieten digitale Zwillinge in jeder Phase der Produktentwicklung Vorteile. In der Planungsphase können sie helfen, teure Fehler zu vermeiden. In der Fertigung können sie Engpässe und die Ablehnung von Produkten verhindern. Und während der Postproduktion können durch sie Einnahmen erzielt werden, indem den Kunden Dienstleistungen angeboten werden.

Sie möchten Ihr Unternehmen mit digitalen Zwillingen umgestalten? Wir nehmen die Herausforderung gerne an. Unsere Entwickler können Ihnen helfen, hochwertige Anlagen zu überwachen, Fertigungsprozesse zu automatisieren und die Produktionskapazität mit IoT und KI zu steigern. Kontaktieren Sie uns, um mehr über unsere Dienstleistungen zu erfahren.

Weitere Artikel zum Thema