- Portfolio

-

Medien

- Medien

- Softeq-News

- Blog

- Häufig gestellte Fragen

- Entwicklung von IoT-Lösungen

- Digitale Transformation

- Entwicklung von Embedded Lösungen

- Hardwaredesign

- Venture Studio

- Kontakt

- ADAS-Lösung für Elektrofahrzeuge

- Mobile App, Web und Firmware für ein intelligentes Babybett

- PCB-Designverifizierung für ein automobiles Radarsensorsystem

- Gerätemanagement-Suite für smarte Thermostate und Raumluftqualität-Sensoren von Daikin

IoT und digitale Zwillinge: Wo sich die beiden Technologien treffen

Digitale Zwillinge sind in der Lage, die Komplexität von IoT-Systemen deutlich zu verringern und gleichzeitig deren Effizienz zu steigern. Kein Wunder also, dass virtuelle Zwillinge in vielen Branchen Einzug halten. 24 % der Unternehmen, die auf IoT in ihrer Arbeit setzen, nutzen bereits jetzt digitale Zwillinge, wie das Marktforschungsinstitut Gartner berichtet. Weitere 42 % planen, die Technologie innerhalb der nächsten drei Jahre einzusetzen. Darüber hinaus wird der globale Markt für digitale Zwillinge laut MarketsandMarkets Research bis 2026 voraussichtlich ein Volumen von 48,2 Milliarden US-Dollar erreichen.

Inhaltsverzeichnis

Digitale Zwillinge helfen Unternehmen, das Potenzial ihrer IoT-Lösungen voll auszuschöpfen. Sie optimieren die Entscheidungsfindung und beschleunigen die Produkt- und Prozessentwicklung. Zudem ermöglichen sie vorausschauende Wartung ( Predictive Maintenance ), weil Daten in Echtzeit erfasst, analysiert und visualisiert werden. Dank digitaler Zwillinge reduzieren Unternehmen ihre Kosten, treiben jedoch gleichzeitig Innovationen voran und steigern ihre Leistung.

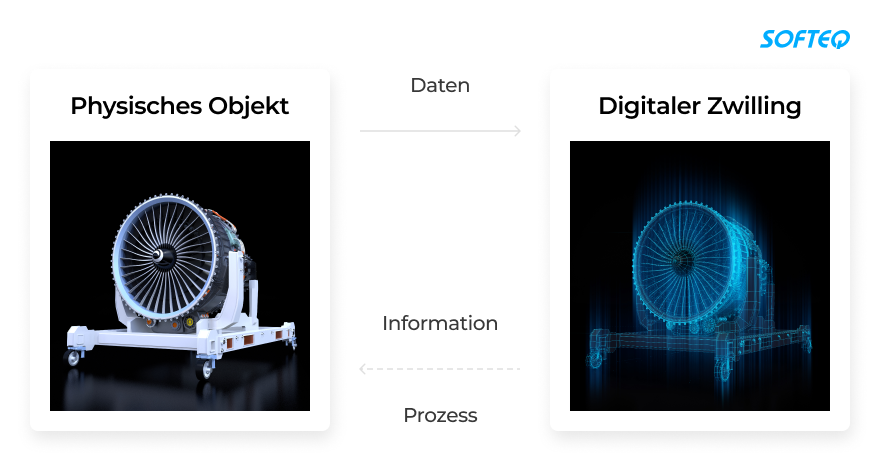

Was ist ein digitaler Zwilling?

Digitale Zwillinge sind exakte digitale Abbilder von physischen Objekten oder Prozessen. Diese digitalen Kopien stützen sich auf Sensordaten und simulieren jeden einzelnen Aspekt ihrer Originale unter realen Bedingungen. Die Daten werden von Bewegungs-, Licht-, Temperatur- und Raumsensoren erfasst. Dann werden sie in der Cloud weiterverarbeitet und mithilfe von AR- oder VR-Technologien visualisiert.

Digitale Zwillinge nehmen viele Formen an: Sie reichen von eigenständigen Gadgets, Maschinen und Automobilprototypen bis hin zu digital abgebildeten Prozessen in einer Fertigungsanlage oder auch in ganzen Stadtgebieten. Digitale Zwillinge können alle Designs und Abmessungen eines neuen Produktes abbilden, oder alle Teilkomponenten und die entsprechende Herkunft. Diese virtuellen Repliken physischer Anlagen können auch Wartungsprozesse abbilden. Ingenieure können sich so besser auf die reale Wartung vorbereiten.

Mit digitalen Zwillingen an der Seite können Unternehmen virtuell zusammenarbeiten, Bedingungen flexibel simulieren, Was-wäre-wenn-Szenarien erarbeiten und Ergebnisse genauer vorhersagen.

Warum digitale Zwillinge und IoT zusammengehören

Digitale Zwillingslösungen sind nicht neu. Seit den frühen 2000er Jahren erforschen innovative Unternehmen Möglichkeiten, digitale Abbilder zu nutzen, um ihre Produkte und Prozesse zu verbessern. Die NASA war die erste, die digitale Modelle einsetzte. Denn sie konnte ihre Systeme physisch weder betreiben, noch überwachen oder reparieren – die Systeme waren ja im Weltraum. Also wurden digitale Versionen erstellt, um die Systeme auf der Erde zu simulieren und zu analysieren.

Das Internet der Dinge machte es erschwinglicher, digitale Zwillinge zu erstellen und zu implementieren. Ein digitaler Zwilling im IoT kann eine ganzheitliche Übersicht über alle Fähigkeiten eines Objekts bieten und somit helfen, verschiedene Aspekte eines IoT-Geräts zu orchestrieren. Mit einem einheitlichen Modell und einer API können sich Digital Twins reibungslos an physische Assets koppeln und mit diesen zusammenarbeiten. Mit zusätzlicher Software und Datenanalyse sorgen digitale Zwillinge für eine optimale IoT-Implementierung und damit auch für maximale Effizienz. Ingenieure sind dank dieser Technologie in der Lage, herauszufinden, wie die Dinge funktionieren werden, bevor sie physisch zum Einsatz kommen. So werden zukunftssichere Technologielösungen für Unternehmen gesichert.

Laut Prognosen von IDC werden bis 2022 40 % der Anbieter von IoT-Plattformen Simulationsplattformen wie AWS RoboMaker oder IoT Device Simulation Solution von Amazon in ihre Produkte integrieren, um digitale Zwillinge zu erstellen. Und 70 % der Fertigungsunternehmen werden die Technologie nutzen, um Prozesse zu simulieren und mögliche Szenarien zu bewerten.

Use Cases für digitale Zwillinge

Bereits heute setzen Unternehmen unterschiedlicher Branchen auf digitale Zwillinge.

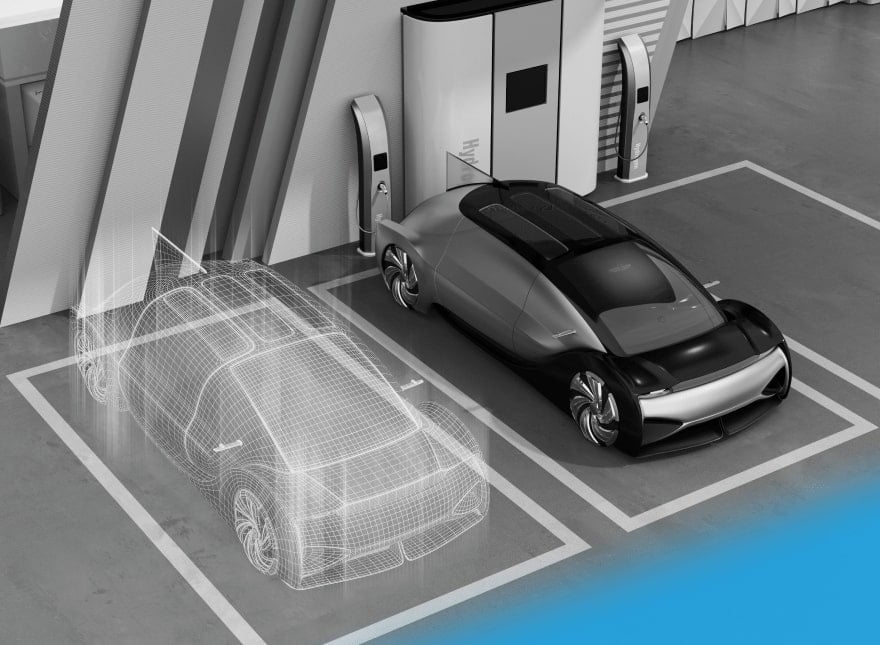

Automotive

In der Automobilindustrie sind digitale Zwillinge essentielle Tools, um ganze industrielle Wertschöpfungsketten zu optimieren und innovative Produkte zu fertigen. Ein digitaler Zwilling eines Automobils ist ein 3D-Modell, das jedes Teil des Automobils abbildet. Er stellt das Auto als komplexes Ökosystem dar. Zu diesem System gehören Elektronik, Navigation, Kommunikation, Unterhaltung, Kollisionsvermeidung und Klimaregelung. Der Zwilling ahmt das physische Fahrzeug so genau nach, dass Ingenieure das Auto virtuell bedienen können, seine Leistung analysieren und sofort alle Daten und Rückmeldungen erhalten.

Ein Beispiel: Mercedes-Benz vernetzt die gesamte automobile Wertschöpfungskette. Um die digitalen Abbilder der Fahrzeuge möglichst detailliert zu gestalten, fasst man Daten aus allen verfügbaren Bereichen wie Entwicklung und Technik zusammen und integriert verschiedenste Backend-Systeme. Als „Arbeitsmaterial“ nutzen Daimlers Designer und Konstrukteure also ein dynamisches, dreidimensionales Datenmodell. Um zum Beispiel die Aerodynamik-Funktionen zu optimieren, haben die Ingenieure rund 300 Strömungsvarianten analysiert. Ein weiterer Vorteil der Vernetzung ist die Verfügbarkeit von Produktionsdaten. Dadurch können die deutschen Leadwerke weltweit auf diese Daten in allen anderen Werken zugreifen und sogar die Roboter aus der Ferne neu programmieren.

Energie

Im Energiesektor werden digitale Zwillinge eingesetzt, um den Betrieb und die Wartung von physischen Anlagen, Systemen und Fertigungsprozessen zu optimieren. Digitale Zwillinge ermöglichen es den Energieunternehmen, eine Echtzeitanalyse durchzuführen und kritische Effizienzparameter zu erhalten. Mit diesen Daten werden Ausfallzeiten vermieden und die Betriebszeit wird verbessert. Außerdem lassen sich Anlagenausfälle genauer vorhersagen und somit werden hohe Reparaturkosten reduziert.

Um übermäßige Kosten, doppelte Arbeit, suboptimale Systemleistung und systemweite Blackouts zu vermeiden, führte Siemens den Electrical Digital Twin ein. Dieser digitale Zwilling erleichtert die Netzsimulation in allen Bereichen, die für eine zuverlässige, effiziente und sichere Planung, den Betrieb und die Wartung des Stromnetzes relevant sind.

Bauwesen

Digitale Zwillinge können Bauunternehmen dabei helfen, traditionelle Planungs-, Produktions- und Betriebsprozesse zu beschleunigen und zu automatisieren. Mithilfe von Zwillingen beobachten Facility Manager in Echtzeit, wie sich ein Gebäude verhält. So können sie die Leistung anpassen, um die Effizienz zu optimieren.

Virtuelle Klone werden auch eingesetzt, um vernetzte Gebäude zu planen. Ingenieure simulieren anhand von Sensordaten, wie ein Gebäude genutzt wird, und testen Änderungen an dessen Entwurf. Außerdem kann der digitale Zwilling Räume identifizieren, die zu viel Energie verschwenden oder selten genutzt werden, wie im derzeit digitalsten Bürogebäude Deutschlands – The Ship in Köln.

In der niederländischen Metropole Rotterdam arbeitet man an einem interaktiven digitalen Zwilling der gesamten Stadt. Der Zwilling soll alle Objekte der Stadt dreidimensional abbilden. Sensoren und Kameras liefern Echtzeitinformationen zur Nutzung dieser Objekte. Mithilfe des digitalen Zwillings sollen Neubauten optimal in die Umgebung eingefügt werden. Außerdem können Entwickler so die Auswirkungen geplanter Projekte auf das Umfeld prognostizieren.

Logistik und Verkehr

In der Logistik können digitale Zwillinge beim Management von Containerflotten, zur Überwachung von Transporten oder zur Gestaltung von Logistiksystemen eingesetzt werden. IoT-Sensoren zeigen den Standort jedes Containers an und überprüfen sie auf Schäden und Verschmutzung. Auf Grundlage der erhobenen Daten entscheiden ML-Algorithmen, wie die Container möglichst effizient genutzt werden können.

Digitale Zwillinge können ganze Netzwerke und Ökosysteme wie Lagerhäuser darstellen: Ein 3D-Modell einer Einrichtung wird mit Bestands- und Betriebsdaten verbunden. So bekommt man einen Überblick über den Zustand von Maschinen und die Verfügbarkeit von Produkten. Zudem kann man dank digitaler Zwillinge Vorhersagen und autonome Entscheidungen über Lagerbestände oder Lieferungen treffen.

Im Transportsektor ist die Deutsche Bahn ein anschauliches Beispiel für Digitalisierung: Die DB setzt auf grenzenlose Vernetzung. Mit der DB IoT Cloud wird Interoperabilität zwischen unterschiedlichen Plattformen und Technologien im DB-Ökosystem geschaffen.

„In Zukunft sprechen Züge digital mit den Stellwerken und Weichen. Sensoren melden frühzeitig, dass ein Baum die Strecke blockiert – und die KI dahinter fordert auch gleich den „Kettensäge schwingenden Mitarbeiter“ an. Die Instandhaltung erfolgt nicht mehr nach Plan, sondern nach Bedarf. Potenzielle Defekte werden so frühzeitig erkannt und Reparaturzeiten kurz gehalten.“ Sabina Jeschke, Vorständin Digitalisierung und Technik der Deutschen Bahn

Gesundheitswesen

Auch bei der Reformierung des Gesundheitswesens spielen digitale Zwillinge eine wesentliche Rolle. Mit digitalen Zwillingen von Krankenhäusern, Betriebsstrategien, Personalbesetzung oder Pflegeprozessen können medizinische Einrichtungen bestimmen, welche Maßnahmen zu ergreifen sind. Die erhobenen Daten ermöglichen eine personalisierte medizinische Unterstützung. Zudem kann die Patientenversorgung optimiert werden, bei gleichzeitiger Kostenreduktion.

Das Fraunhofer IGD stellte eine dieser Lösungen vor. Es geht um einen visuellen Leitstand für Krankenhäuser oder Pflegeeinrichtungen – Health@Hand. Diese Technologie visualisiert Gesundheits- und Verwaltungsdaten. Auf dem PC oder Tablet sieht das medizinische Personal den virtuellen Zwilling der Station und weiß sofort, wo sich ein benötigtes Gerät gerade befindet. Außerdem hat es Zugriff auf alle digitalen Patientendaten.

Ein weiteres Praxisbeispiel: Wissenschaftler der Klinik für Kardiologie am Universitätsklinikum Heidelberg entwickeln gemeinsam mit Siemens Healthineers einen digitalen Zwilling des Herzens, um die Präzision kardiologischer Behandlungen zu erhöhen.

„Diesen digitalen Zwilling möchten wir nicht nur diagnostisch verwerten, sondern an ihm auch gefahrlos Eingriffe testen. So könnten beispielsweise bestimmte Herzmedikamente am digitalen Herzzwilling ausprobiert werden, um zu sehen, ob sie wirken. Oder wir simulieren Herzkathetereingriffe und Herzoperation im Vorfeld digital, um nur dann aktiv zu werden, wenn es eine realistische Erfolgschance gibt.“ Prof. Dr. Benjamin Meder, Leiter des Instituts für Cardiomyopathien Heidelberg

Fertigung

Digitale Zwillinge in der Fertigung bieten die Möglichkeit, das Produktionssystem einschließlich seiner logistischen Aspekte zu simulieren und zu optimieren. Eine detaillierte Visualisierung reicht vom Fertigungsprozess einzelner Komponenten bis hin zur gesamten Baugruppe.

In der Industrie 4.0 bilden digitale Zwillinge jeden Teil der Anlage und jedes Element des Betriebs nach. Sensoren sammeln verschiedene Betriebsdaten von den Maschinen, dann führen digitale Zwillinge diese Datensätze zusammen und analysieren sie. Werden Abweichungen in der Leistung identifiziert, können Ingenieure ihre Produktionsprozesse proaktiv optimieren.

Boeing setzt digitale Zwillinge bei der Konstruktion von Flugzeugen ein, um die Leistung einzelner Komponenten über den gesamten Lebenszyklus eines Flugzeugs hinweg vorherzusagen. So können die Ingenieure des Unternehmens vorhersehen, wann Flugzeuge ausfallen könnten. Laut Statistik erreichte Boeing mit dem Zwillingskonzept eine Verbesserung der Qualität der verwendeten Komponenten um 40 %.

Digitale Zwillinge schaffen Mehrwert

Digitale Zwillinge sind leistungsstarke Stellvertreter der physischen Welt. Sie fördern Innovationen und Leistungen und verbessern das Kundenerlebnis. Sie sind bereits in verschiedenen Branchen verbreitet, besonders in Sektoren mit kostenintensiven Anlagen und Prozessen.

Allerdings werden noch mehr Unternehmen dem Trend folgen – als Vorreiter können frühe Anwender von virtuellen Doppelgängern profitieren. Mithilfe von digitalen Zwillingen können Unternehmen

- erfahren, wie Nutzer mit einem Produkt interagieren und wie sich das Produkt in realen Situationen verhält (im Vergleich zu Tests unter idealen Bedingungen),

- die Lücke zwischen Konzeption und Umsetzung eines Projektes schließen,

- mehr Transparenz im Asset Management erzielen,

- mehr Betriebsdaten über normale und unregelmäßige Situationen gewinnen,

- datengestützte Geschäftsentscheidungen bei der Bewertung der Anlagenleistung treffen,

- sicherstellen, dass sich die Komponenten einer IoT-Lösung nicht gegenseitig stören, wenn das Produkt in Betrieb geht,

- Anlagenfehler aus der Ferne beheben,

- die besten Strategien für Pilotstudien entwickeln,

- Produktfunktionen kontinuierlich optimieren, um Kundenanforderungen zu erfüllen.

Unterm Strich

Digitale Zwillinge gehen mit IoT Hand in Hand – nimmt der Einsatz der einen Technologie zu, verbreitet sich auch die andere. Laut Gartner werden innerhalb der nächsten fünf Jahre Milliarden von Dingen durch digitale Zwillinge repräsentiert. Die Tech-Welt steht gerade an der Schwelle: Digitale Zwillingslösungen entwickeln sich explosionsartig. Vor diesem Hintergrund lohnt es sich, das Potenzial digitaler Zwillinge zu untersuchen, um Wettbewerbsvorteile zu erzielen.

Mehr Artikel zum Thema