- Portfolio

-

Medien

- Medien

- Softeq-News

- Blog

- Häufig gestellte Fragen

- Entwicklung von IoT-Lösungen

- Digitale Transformation

- Entwicklung von Embedded Lösungen

- Hardwaredesign

- Venture Studio

- Kontakt

- ADAS-Lösung für Elektrofahrzeuge

- Mobile App, Web und Firmware für ein intelligentes Babybett

- PCB-Designverifizierung für ein automobiles Radarsensorsystem

- Gerätemanagement-Suite für smarte Thermostate und Raumluftqualität-Sensoren von Daikin

PCB-Design-Verifizierung für ein Kfz-Radarsensorsystem

Analyse, Modellierung, Verbesserungen im Layout

Der Kunde entwickelte ein Radarsensorsystem für selbstfahrende Fahrzeuge. Das System sollte die Entfernung zu umliegenden Objekten wie Autos, Hindernissen und Fußgängern messen. Diese Lösung sollte Teil der ADAS-Funktionalität (Advanced Driver Assistance System) autonomer Fahrzeuge sein.

Case Highlights

- Gleichstrom (DC)-Simulation

- Wechselstrom (AC)-Simulation

- Signalintegritätsanalyse

- Thermische Analyse

Projektinformationen

Z&M (Zeit und Materiale)

Scrum

Hardware Engineers

Problem

Um die Zuverlässigkeit des PCB-Designs zu gewährleisten, beauftragte der Kunde Softeq mit einer Reihe von Simulationen und Analysen.

Das Ziel war es, fehlerhafte Bereiche auf dem PCB zu identifizieren und das Layout entsprechend zu verbessern. Durch diese Analysen konnte die optimale Leistung des Radarsensorsystems garantiert werden.

Lösung

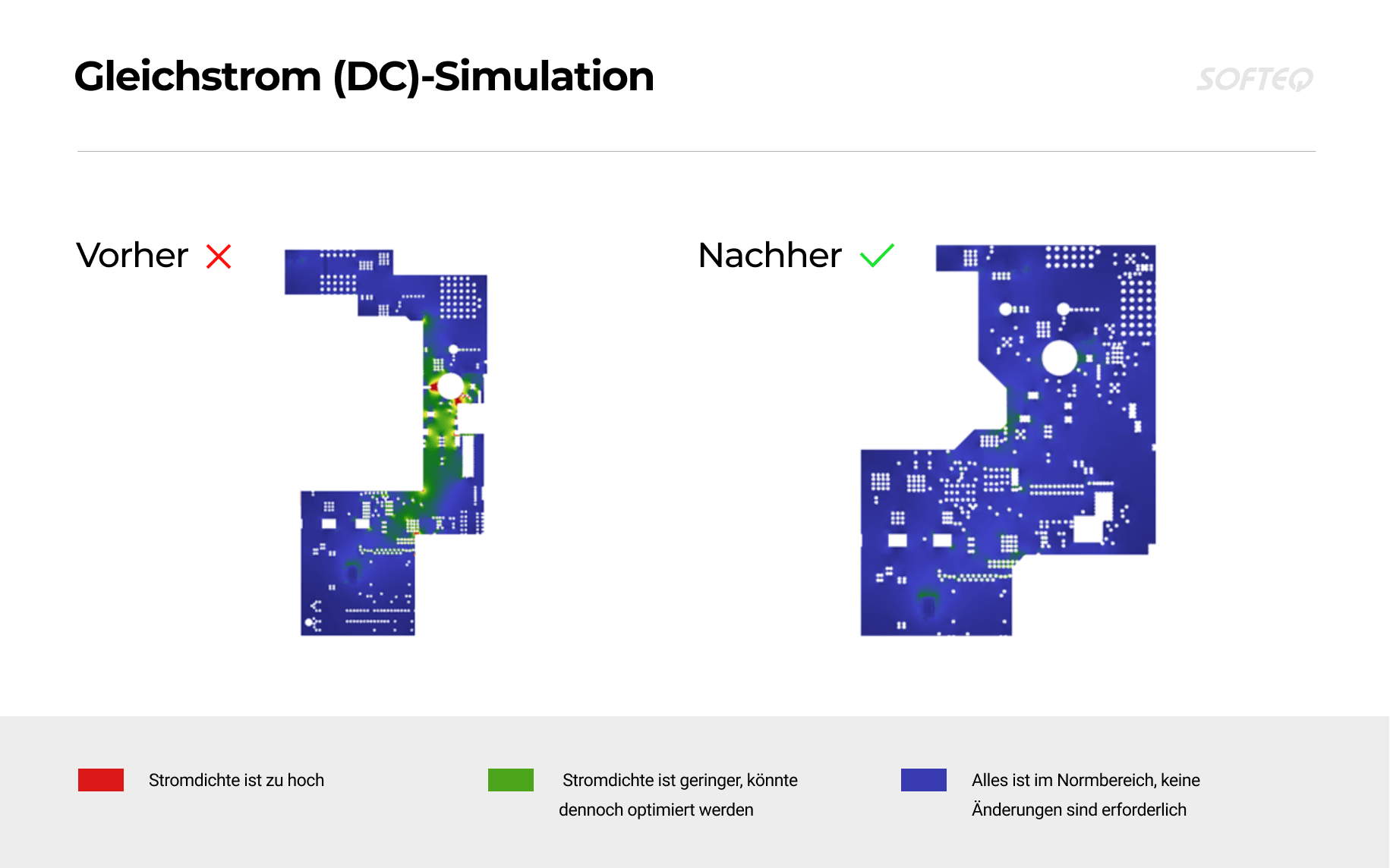

Gleichstrom (DC)-Simulation

Die ursprüngliche Kupferfläche der Leiterplatte war nicht ausreichend, um die elektronischen Komponenten mit Strom zu versorgen. Höchstwahrscheinlich würde dies zu Überhitzung und Spannungsabfällen führen und die Zuverlässigkeit des Geräts beeinträchtigen.

Wir schlugen vor, den Kupferbereich zu vergrößern sowie auf Engpässe und 90-Grad-Winkel zu verzichten. Dies sollte die übermäßige Stromdichte reduzieren und helfen, Überhitzung zu vermeiden.

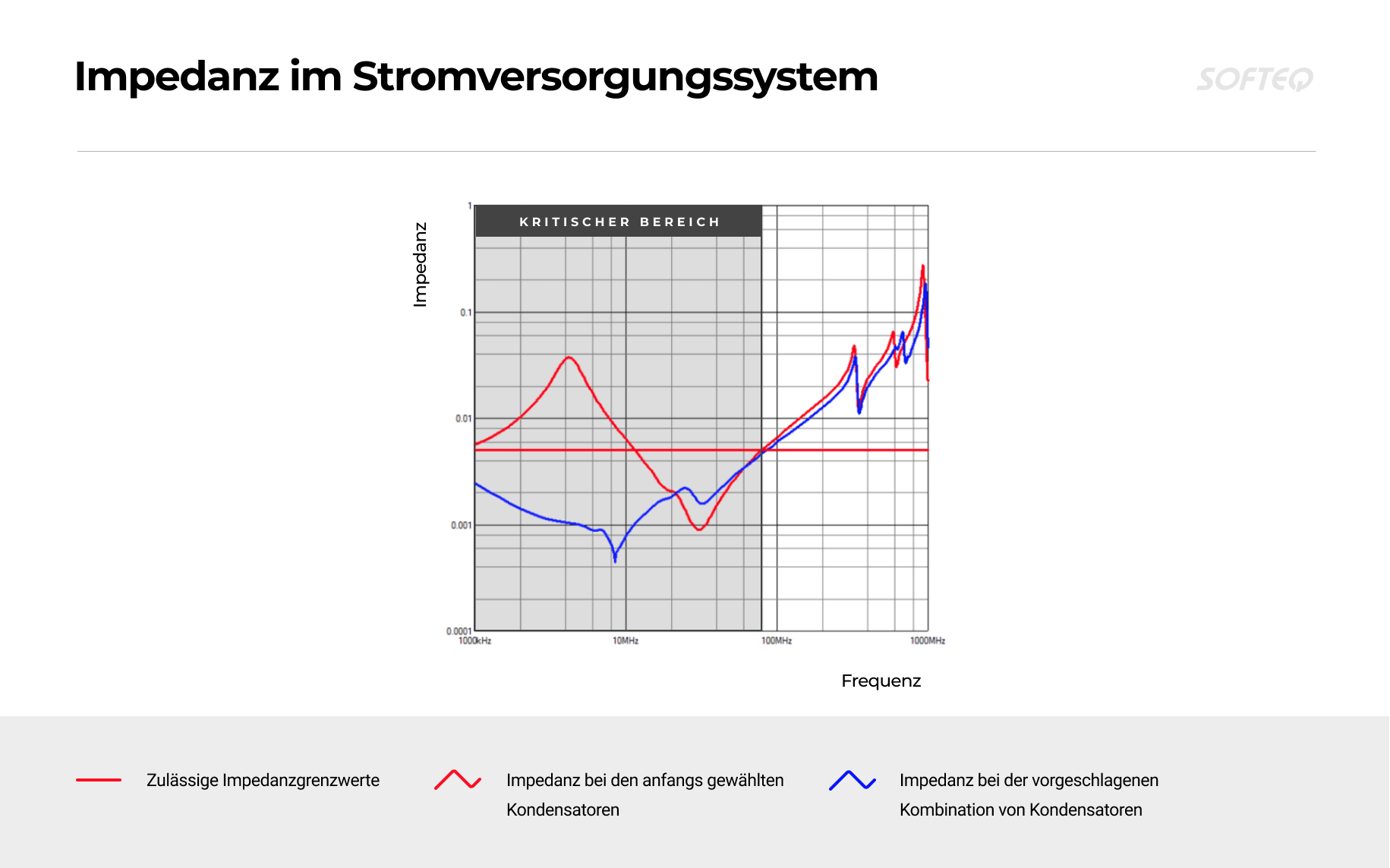

Wechselstrom (AC)-Simulation

Das Gerät des Kunden wird bei hohen Frequenzen arbeiten. Dadurch wird auch die Impedanz des gesamten Stromversorgungssystems erhöht. Eine zu hohe Impedanz im Hochfrequenzbereich kann zu übermäßigem Spannungsrauschen, Ground Bounce und Schaltfehlern auf Chips führen, die allesamt eine Fehlfunktion des Geräts verursachen können. Um dieses Problem zu lösen, werden spezielle Kondensatoren eingesetzt.

Um zu überprüfen, ob die Kondensatoren im ursprünglichen Entwurf richtig gewählt wurden (Abmessung, Kapazität, Anzahl), simulierten wir eine AC-Entkopplung. Die Ergebnisse zeigten: Mit den anfangs gewählten Kondensatoren überschritt das Stromversorgungssystem die zulässigen Impedanzgrenzwerte. Wir schlugen eine andere Kombination von Kondensatoren mit höheren Kapazitätswerten vor, wodurch sich die Impedanz deutlich verbesserte.

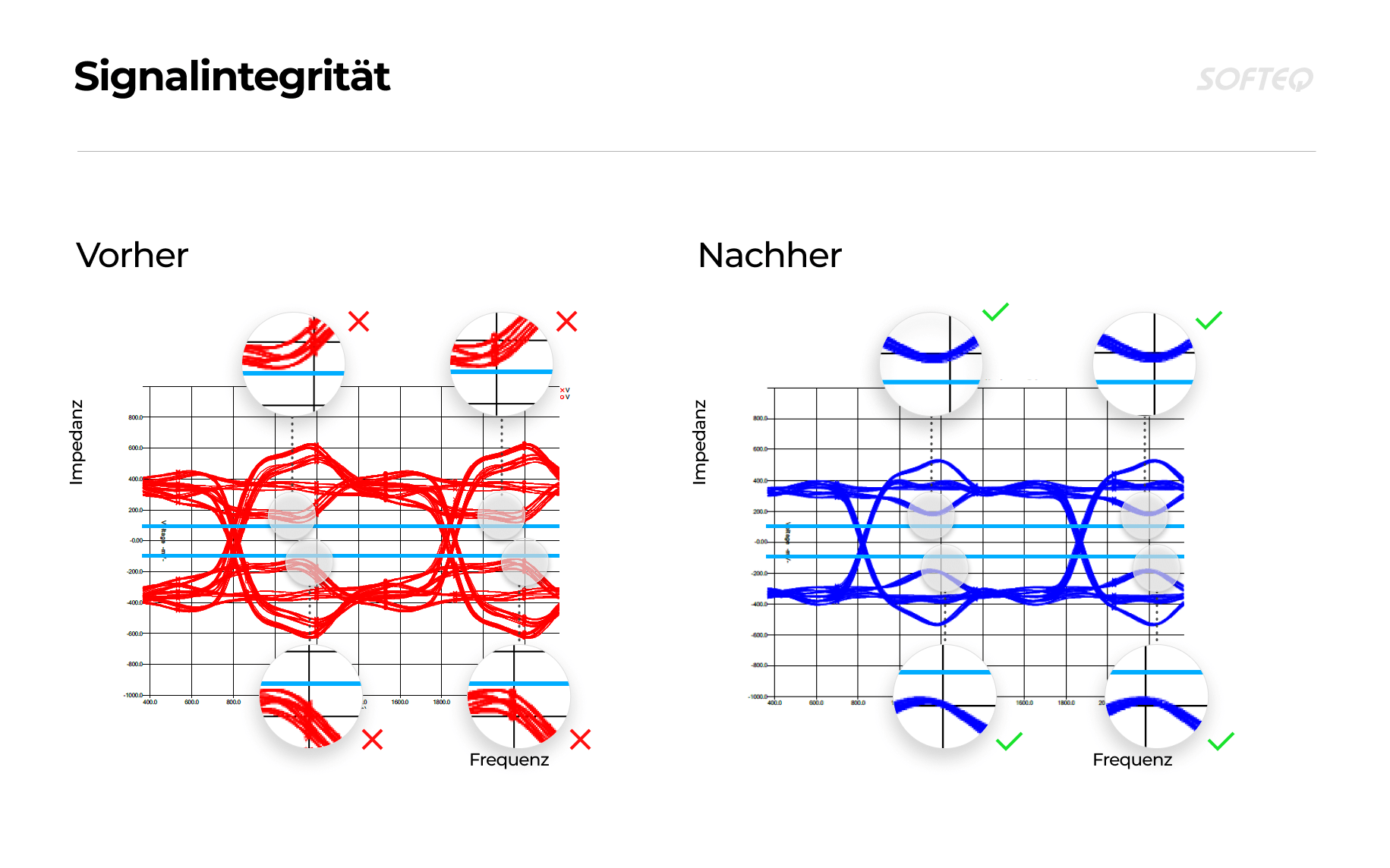

Signalintegrität bei Hochgeschwindigkeitsschnittstellen überprüfen

Da das Gerät des Kunden Hochgeschwindigkeitsschnittstellen (Speicher, Ethernet, ADUs) unterstützt, reagiert es empfindlich auf jede Verzögerung bei der Signalübertragung zwischen den Chips. Physische Eigenschaften der Materialien – Kupfer, Dielektrikum, Glasfasern – können die Übertragungsgeschwindigkeit beeinflussen und Lesefehler verursachen. Schnelle Signale sollen bei der Übertragung vom Treiber zum Empfänger nicht stark verzerrt werden, die Spannungsgrenzwerte nicht überschreiten sowie den Zeitvorgaben entsprechen. Um das zu überprüfen, analysierten wir die Signalintegrität (SI).

Die Simulation zeigte, dass der ursprüngliche Signalverlauf zu nahe an der oberen Grenze der zulässigen Spannung lag. Dies könnte zu einer Beeinträchtigung der Daten führen und falsche Reaktionen auslösen. Wir schlugen vor, dem Design zusätzliche Widerstände hinzuzufügen. Dies sollte den Abstand zwischen der Signalkurve und dem Grenzwert vergrößern und gleichzeitig Jitter und Intersymbolinterferenz (ISI) reduzieren.

Die Simulation zeigte, dass der ursprüngliche Signalverlauf zu nahe an der oberen Grenze der zulässigen Spannung lag. Dies könnte zu einer Beeinträchtigung der Daten führen und falsche Reaktionen auslösen. Wir schlugen vor, dem Design zusätzliche Widerstände hinzuzufügen. Dies sollte den Abstand zwischen der Signalkurve und dem Grenzwert vergrößern und gleichzeitig Jitter und Intersymbolinterferenz (ISI) reduzieren.

Wir überprüften auch das Speicherlayout und schlugen einige Änderungen gemäß den allgemeinen DDR-Routing-Regeln vor, um mögliche Fehler bei Lese-/Schreiboperationen zu vermeiden.

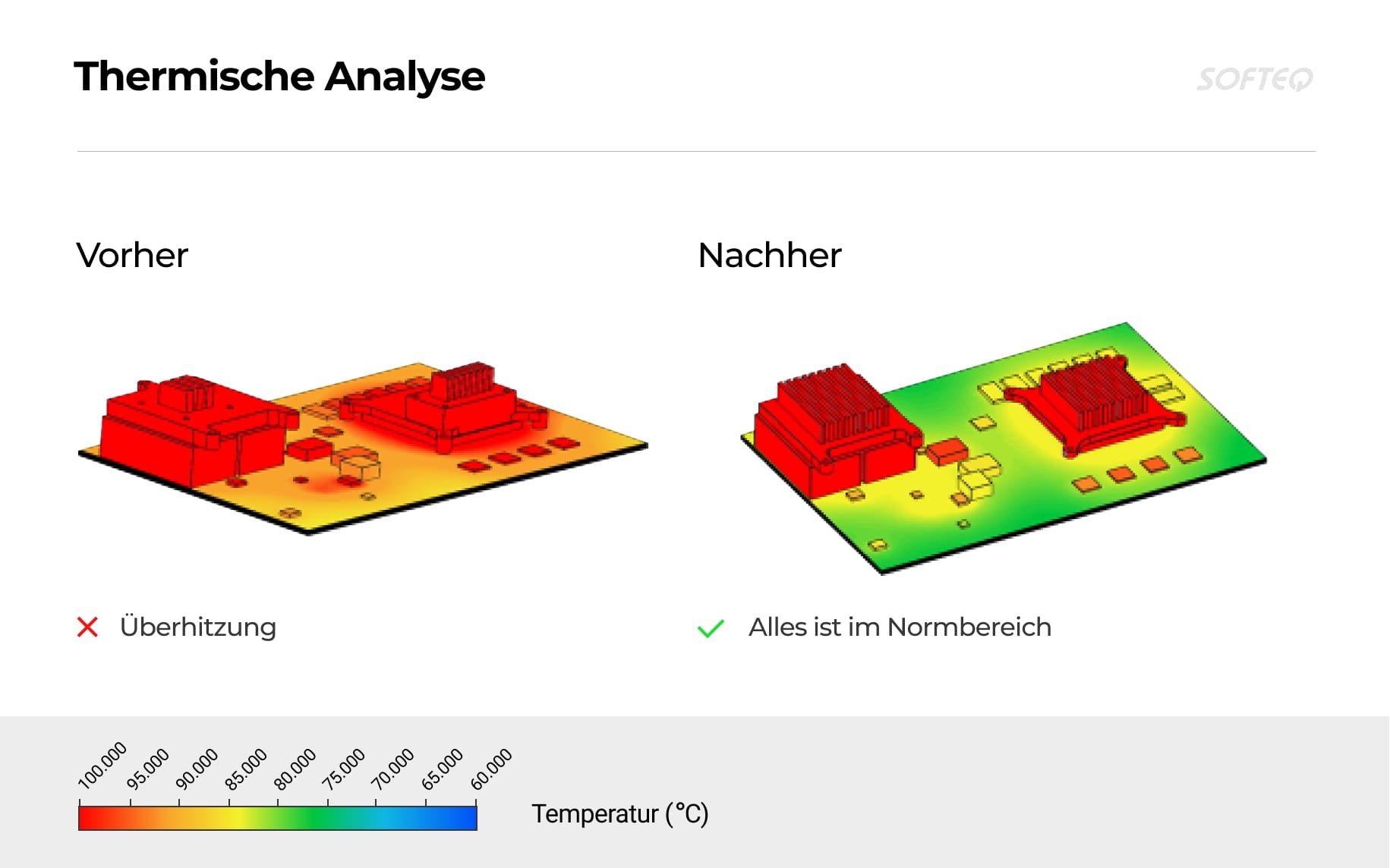

Thermische Analyse

Chips auf der Platine arbeiten bei hohen Geschwindigkeiten mit großen Informationsmengen. Dies erfordert viel Energie, die dann als Wärme abgeführt wird. Eine Überhitzung des Chips reduziert die Geschwindigkeit und verursacht in einigen Fällen ein Abschalten des gesamten Systems. Durch eine thermische Analyse überprüfte das Team die Ausgangskonfiguration der Kühlradiatoren, die die Wärme an die Umgebung ableiten und die Temperatur des Chips reduzieren.

Die Simulation zeigte eine erhebliche Überhitzung der Hauptkomponenten und der gesamten Platine. Bei den meisten Chips überschritt die maximale Temperatur die Betriebsgrenzwerte. Wir schlugen vor, die Konfiguration des Kühlkörpers zu ändern, um eine bessere Wärmeabfuhr von den Quellen zu gewährleisten.

Ähnliches Projekt geplant?

Senden Sie uns Ihre Anforderungen und erhalten Sie eine erste Einschätzung. Kontaktieren

Ergebnisse

Verbessertes PCB-Design

Durch Analysen identifizierte unser Team Fehler und erarbeitete Empfehlungen zur Verbesserung des PCB-Designs. Der Kunde setzte die vorgeschlagenen Änderungen um. Er produzierte Musterleiterplatten und begann die Testphase.

Ähnliche Projekte